안녕하세요~ 산업용 3D프린터 전문 (주)에이엠코리아입니다.GEadditive의 DMLM 금속 3D 프린팅에서 항공 우주 부품 중 하나를 공개한 뉴스 보도입니다.

GE Aerospace Advanced Technology Munich가 이끄는 유럽 컨소시엄은 사상 최대 규모의 금속 3D프린팅 항공 우주 부품 하나를 공개하고 상당한 비용, 중량 및 시간 절약을 나타내고 있습니다.EU의 유럽 녹색 뉴딜(European Green Deal)는 항공 부문이 역할을 하는 1990년 수준보다 2050년까지 운송 배출량을 90%까지 줄일 필요성을 제시합니다. 2005년 이후의 정책 조치와 업계 노력에 따른 승객당 연료 효율이 향상했습니다. 향후 우선 순위에는, 저공해 항공을 추진하기 위한 재정 및 규제 조치로 클린 시트 프레임, 새로운 항공기 엔진 및 추진 시스템, 지속 가능한 항공유 긴급 개발이 포함됩니다.가능한 한 신속한 배치 때문에 이 타입의 보다 연료 효율이 높은 항공 수송 기술 개발에 진행 중인 중요한 연구 이니셔티브 1개는 현재 최종 단계에 접어든 유럽 위원회와 유럽 항공 우주 산업이 자금을 제공하는 Clean Sky 2프로그램입니다. 2021년 12월에 후속 항공기의 Clean Aviation이 발매되었습니다.Clean Sky 2프로그램은 유럽 전역의 학술 연구 기관과 함께 주요 업계 관계자 및 주제 전문가로 구성되어 있습니다. 이 프로그램은 2014년” 최첨단”항공기와 비교하고 최대 30%까지 CO2배출량과 산화 질소(NOx)및 소음 배출을 줄이는 기술을 통합, 시연 및 검증하고 있습니다. 벌써 1개의 목표는 유럽에서 강력하고 세계적으로 경쟁력 있는 항공 산업 및 물류 체인을 개발하는 것입니다.독일·뮌헨에 본사를 둔 GEAT(GE Aerospace Advanced Technology)뮌헨 팀은 Clean Sky 2프로그램에서 엔진 하드웨어, 이점, 설계, 제조 프로세스를 파악하고 프로그램의 목표에 관해서 이탈리아, 체코, 폴란드, 터키에 있는 GEAerospace의 사이트와 긴밀히 협력하는 3개 핵심 파트너십을 주도하고 있습니다.

대형 금속 적층 부품의 판도를 바꾸다

대형 금속 적층 부품의 판도를 바꾸다

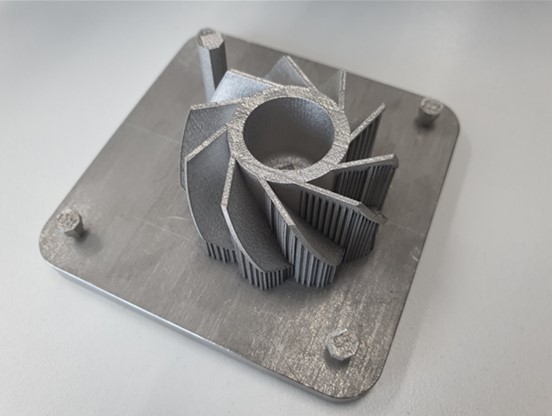

이 새로운 부품의 환경, 퍼포먼스, 무게, 비용적 메리트 및 폐기물 삭감에 더해서 최대의 영향은 기존의 제조 방법의 주조 문제에 직면하고 있는 모든 산업 분야의 공급망의 붕괴입니다.최신의 터보 팬 항공기 엔진의 고유 성분인 터빈 센터 프레임은 고압 터빈에서 저압 터빈에 흐르는 뜨거운 가스 도관으로서 기능합니다. 통상 이것들은 주조 및 단조에 의해서 제조된 뒤 추가 가공 순서가 있습니다.고도로 통제된 항공 우주 산업의 내항성 하드웨어에 대한 엄격한 요건에 의한 주조 및 단조 부품에 대해서 승인된 공급자 수는 매우 제한되어 있습니다. 이는 리드 타임이 길고 비용이 걸립니다. 이들 문제와 터빈 센터 프레임이 회전하는 부품이 아니어서 적층 제조에 이상적인 후보가 되었습니다.엔진 프레임에 대한 이 새로운 적층 제조 설계 솔루션은 장래의 엔진을 위한 터빈 센터 프레임에 한정되지 않습니다. 기존 및 레거시 엔진 센터 프레임에 활용할 수 있습니다. 제안된 설계 기능은 터빈 후방 프레임(TRF), 저압 터빈 경우 터빈 중간 프레임(TMF)에도 전송 및 확장할 수 있습니다.”사람들은 이미 이 부품이 어떻게 형성되었는가, 디자인과 기술이 산업에 어떻게 적용되는지를 알고 싶어 합니다. 우리의 전략은 부품 설계가 항공 우주 공학 요건과 Clean Sky 2목표를 충족 여부를 확인하는 것이지만 다른 유사 세그먼트 엔진, 인접 사업 및 부문에 쉽게 변환할 수 있도록 하는 것이었습니다. GEAT팀의 상급 치프 엔지니어인 Ashish Sharma가 말했습니다.Clean Aviation의 수소 동력 항공기의 프로젝트 책임자인 Christina-Maria Margariti씨는 “적층 제조는 무게를 줄이는 컴포넌트 기능을 개선하고 복잡한 조립품의 부품 수를 대폭 줄이고 항공기의 에너지 효율성을 직접적으로 높이고 조립 비용과 시간을 줄일 수 있는 막대한 잠재력을 제공합니다”고 말했습니다. “2050년까지 탄소 중립이라는 EU그린 딜 목표에 근거하여 Clean Aviation프로그램은 2050년까지 운영 차량의 75%를 교환하는 것을 목표로 2035년까지 파괴적인 신제품 출시를 지원합니다. 그러므로 발매 기간을 단축하고 생산률을 높이는 것은 이들의 야심적인 환경 목표를 달성하기 위해서 매우 중요합니다”라고 그녀가 덧붙였습니다. Industry-academic협력

컨소시엄 팀은 상용 항공기 엔진용 대형 부품의 향후 생산을 위한 금속 적층 제조 사용의 잠재적인 판도를 바꾸는 작업과 부품 자체를 고려합니다.Sharma는 처음부터 프로젝트와 컨소시엄을 끌어 왔습니다. 처음은 엔지니어링이 거의 불가능하게 보였지만, 첨단 적층 기술을 활용하고 한계를 확장한 경계를 밀어붙임으로써 우리의 상상일 뿐 예전에는 생각하지 못 했던 현실과는 동떨어진 디자인을 달성했습니다”라고 말했습니다.Sharma는 이것이 엄청난 성과로, 처음부터 컨소시엄 멤버의 재능과 추진력을 반영한다고 말했습니다. “그 팀은 똑똑한데요. 모든 사람을 하나로 묶어 틀에 박힌 빌드를 위한 지원 구조를 마련한다는 것은 하드웨어뿐 아니라 과정도 최적화하는 것을 의미했습니다. 다른 배경을 가진 사람들이 함께 작업하는 콜라보레이션을 보는 것은 정말 멋졌어요. 이런 부분이 독특하였습니다”. 학계의 참여는 프로젝트의 전반적인 성공에 매우 중요하다 이로 인한 산업계와 긴밀하게 협력하고 인프라를 사용하고 다양한 기술을 성숙시킴으로써 대규모 유럽 기술 프로그램의 일부가 될 수 있었습니다.Sharma는 모든 사람에게 자신의 역할이 있다고 말했습니다. “Hamburg University of Technology는 캠퍼스에 GE Additive M2기계를 설치하고 프로토 타입 제작에 대한 전문 지식은 매우 귀중하였습니다. 한편 TUDresden팀은 검증 및 전용 시험 장비 구축을 담당했습니다. Autodesk는 적층 제조 공정을 위한 설계를 최적화하고 마지막에 GE Additive는 ATLAS기계를 사용해서 부품을 프린팅함으로써 우리를 지원했습니다.” 이렇게 재능이 있고 추가 경험이 풍부한 팀이 있다는 것은 우리가 개별 팀에서 일하고 있으면 생각할 수 없었던 원천에 대한 많은 새로운 아이디어와 개념을 가져왔습니다. 그리고 기발함이 많았다”라고 덧붙였습니다.이 프로젝트는 하드웨어를 설계하기 위해서 여러 분야 반복 루프 설정을 사용하여 설계 반복 시간을 단축하기 위해서 린 제조 개념, 프로세스 및 도구를 활용했습니다. 압력, 열 경사, 응력을 줄이기 위해서 많은 혁신적이고 창조적인 설계 기능과 솔루션이 고려되어 도입되었습니다. TUHH의 Institutfür Laser-und Anlagensystemtechnik의 임시 교수인 Dirk Herzog박사는 다음과 같이 말하고 있습니다. “부품의 크기 때문에 처음에는 제조 부문별로 설계 개념을 평가하고 성능을 검증한 뒤 거기서 전체 규모로 전환하는 방안을 배울 필요가 있었습니다. 이 3년 반 동안 모든 팀원이 우리를 최종 인쇄를 위한 디자인과 DMLM공정을 완벽하게 준비할 만큼 발전시키기 위해서 많은 노력을 기울였습니다. 마지막으로 물리적 부품이 정상에 조립되는 것을 보는 것은 매우 보람 있는 것입니다.”TURN프로그램을 시작할 때 GEAT뮌헨은 설계 공간을 탐색하고, 적층 제조 같은 고급 기술을 활용하는 다양한 무역 연구를 실시했습니다. GEAT뮌헨 팀은 TCF경우 제작 기술을 발전시키기 위한 기술 성숙 계획을 세울 수 있었습니다.마지막으로 컨소시엄이 기술 성숙 계획을 지원하기 시작했을 때, AutoDesk는 적층 설계를 최적화하는 고급 도구를 가져와서 TUHH는 초기 인쇄 시험 때문에 적층 기계를 추가하고 TUD의 전문가들은 검증-3600단일 부품 적층 TCF사례를 제공하기 위한 첫 시도에서 만족스러운 결과를 제공하기 위해서 혼합됩니다.”적층으로 제조된 하드웨어를 검증하는 데 최대의 문제는 제품에 변환되는 측정 데이터에 반영되는 표면 마무리가 변경되어 규모를 늘리거나 줄일 수 없다는 것입니다. TUD의 과학자 팀인 Thomas IIzig, Eike Dohmen및 Sarah Korb가 말했습니다.”팀은 이어 새 3홀 프로브를 설계 및 제조하는 적층 TCF)케이스 압력 손실을 측정하고 이는 기존 설계보다 압력 강하가 약 90%감소한 것으로 나타났습니다. TCF경우는 엔지니어링 요건을 충족하기 위한 광범위한 공기/열 및 기계적 시험을 실시했습니다” 하고 덧붙였습니다.이 연구에서의 Autodesk의 역할은 150개 이상의 부품을 단일 컴포넌트에 통합하는 데 기여하면서 구조 및 유체 성능을 최적화하는 경량의 고성능 터빈 센터 프레임 케이싱을 개발하는 것이었습니다. Autodesk팀은 프로그램 요건을 충족하기 위한 소프트웨어 도구를 사용하여 컴포넌트를 설계하는 데 중요한 역할을 했습니다.출처:https://www.aero-mag.com/ge-additive-manufacturing-21102022

항상 저희 AM코리아를 이용해주셔서 감사합니다.장비 문의, 시제품 문의, 제조사 공간 구축 등에 대해 문의 주시면 친절하게 상담해 드리겠습니다.

홈페이지를 방문해 주셔서 감사합니다.PLA, ABS, ASA 및 TPU 등 다양한 재료 사용 가능.우수한 안정성, 경제성 및 전문성을 갖춘 합리적인 가격 FDM 3D 프린터 제품 상세보기 12345 Prev Next 하루종일 이 창을 다시 열지 않음 amkorea 21.com

홈페이지를 방문해 주셔서 감사합니다.PLA, ABS, ASA 및 TPU 등 다양한 재료 사용 가능.우수한 안정성, 경제성 및 전문성을 갖춘 합리적인 가격 FDM 3D 프린터 제품 상세보기 12345 Prev Next 하루종일 이 창을 다시 열지 않음 amkorea 21.com

3D프린터전문기업_(주)에이엠코리아#적층제조 #GEADitive #금속3D프린팅 #DMLM #GEADitiveM2 #3D프린팅 #산업용3D프린팅 #항공우주 #항공우주부품 #니켈합금 #대형금속